“现在大家都知道什么是工业4.0,那么谁又知道工业5.0和6.0又该是什么?”

2018年10月26日,由《汽车商业评论》与全球著名咨询公司科尔尼共同主办的“2018中国最佳工厂/运营卓越奖”评选工作进行到最后的工厂考察阶段。上汽通用汽车凯迪拉克工厂总监纪华强向前来参观调研工厂的《汽车商业评论》记者以及科尔尼专家提出了上述问题。

在纪华强看来,现在所说的工业4.0是由高度集成化、数字化、共享化以及信息分析组成的,它有它自己的一个套路,这都是事后的分析,事前没有人知道它是什么。

说数字化也好,智能制造也好,对企业来说其实很简单,就是要解决现场的问题。所谓的数字化转型之路,其实就是利用数字化帮助产品在成本、质量和效益上得到持续改善。

12月1日,北京汽车博物馆,纪华强总监代表上汽通用汽车凯迪拉克工厂接过了“2018中国最佳工厂大奖”的奖杯。

小的碎片串起大的事情

上海凯迪拉克工厂奠基于2013年6月19日,总投资28亿元人民币,拥有47.7万平方米的占地面积,可实现最大年产16万台的产能,目前在产车型包括凯迪拉克CT6、XT5、别克GL8以及今年刚刚上市的凯迪拉克XT4。

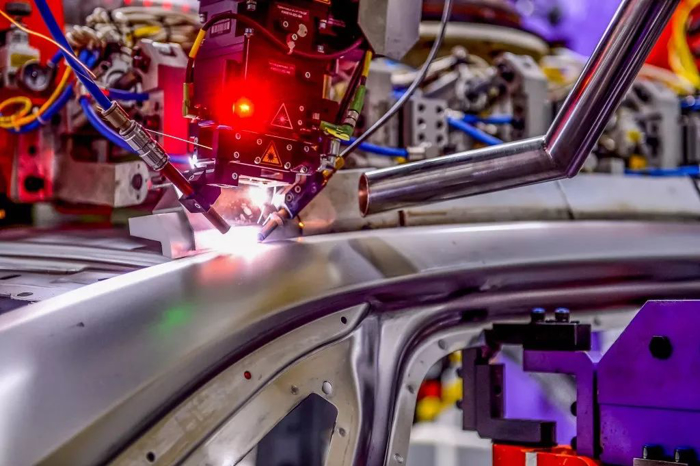

在工艺面积达到45000平方米的车身车间内,包含了钢、铝两条全自动化生产线,具备较高的柔性化生产能力,最大支持7款车型共线生产;是国内首个具备全铝车身制造能力的车身车间,同时,车间内的563台机器人可实现车身连接技术100%的自动化。

在工艺特性比较鲜明的涂装车间内,凯迪拉克工厂应用了最新的薄膜前处理工艺,用锆化膜取代了此前的磷化工艺;如此以来,在前处理过程中就没有了磷化渣,不过单从薄膜来说,这种改变对工艺的要求是比较高的。

与大多数车企不同,凯迪拉克在车漆喷涂上采用的是两道色漆的喷涂方式,这样会使色漆的底层和顶层具有不一样的反光比例;比如凯迪拉克的霓虹和铄红色用的是一种红色清漆,而一般的清漆是没有颜色的,区别在于亮度,有色清漆的饱满度会更高,所以在阳光下它的红色是很亮的。

LASD水溶性的隔音垫是北美公司开发的一种新技术,前段时间国内报道车内空气质量不好,很多车企在隔音垫的材质上用的是沥青垫,会产生一些可挥发性的有机物;而水溶性的隔音垫是像涂胶一样一条条直接涂上去,满足高环保要求。

从工艺上来说,以上这都凯迪拉克工厂在硬件上的先进装备,但涂装过程本身对环保的要求就相当高。“我们用的是干式的文丘里漆雾处理装置,没有漆渣,水用的也比较少,废气处理装置用的是RTO(蓄热式废气焚烧炉技术)、KPR(废气浓缩转轮),所有的废气都是在经过浓缩之后才去焚烧的。”纪华强表示,最终这些排放出来的挥发有机物很少,根本不需要到高空去扩散。

前面提到的柔性化生产能力在总装车间能够充分的感受,最大支持7款车型的共线生产能力实际上是个虚数,因为是全柔性的混线生产的模式,让不同颜色、不同配置、不同大小的车型全部混在一起,即使同时造10款车型也是可以。

2017和2018年凯迪拉克工厂出口了1000多辆的CT6轿车,出口版车型在配置的要求上和零件选择的要求上都不太一样,而这批车也都是通过柔性智能科技和智能物联网系统实现对特定车型进行订单下发的。

把所有的设备都挂在以太网上是凯迪拉克总装车间的一大特点,它可以抓取工位运行中传感器的信息以及设备运行的信息。在上汽通用的工厂中,也只有上海的凯迪拉克工厂和武汉雪佛兰工厂在规划时就布置入网的,如果在老工厂中进行改造,费用会比较高。

由于本身就是参观工厂,是一个对外的窗口,上汽通用在物流方面也喜欢在凯迪拉克工厂做试点。例如无人小车、人机料一体化、室内GPS定位以及能够高效解决天窗排序问题的自动排序机器人等。

由于工厂的环境相对来讲比较单一,不像复杂的社会环境,物流部门为了能够解决物料在运送中的成本问题,他们自己开发了一套无人自引导拖车系统,在传感器的开发、摄像头的安装以及程序的编写上,全部都是由物流部自己完成的这个事情。

很多业界的人都在讲顶层设计,在讲制造规划,在讲要如何结合中国制造2025去做点什么事情,似乎大家都能划出一个宏伟蓝图。但其实智能制造,是只有你实实在在去做了才是真的。

如今沙龙不少,论坛遍地,有不少概念和理论,甚至喜欢去表现自己的理论有多么的复杂。但实际上,像上海凯迪拉克工厂和物流部做的这些东西,都是一些很小很小的尝试,看起来都是一个个小的碎片,但当把它们都串起来之后就会发现,还真做了些事情。

痛点是数据应用的最佳场景

当前,国内车企的自动化程度普遍都具有较高的水平,但这次2018中国最佳工厂的评选中有一项非常重要的评分标准就是智能工厂,它响应了国家在智能制造方向的政策,看得是一家工厂在智能制造方面有哪些策略、实施方案以及路径图这三方面的工作。

实际上,有很多工厂都在收集数据,以便为智能制造做准备,但很少有人知道这堆数据究竟能干什么。而上海凯迪拉克工厂的做法是基于一个痛点和数据成熟度的相关分析,去选择一个个具体的应用场景。

汽车制造本身是一门实验的科学,最开始会有很多的模板、数据库以及经验教训来帮助一家工厂进行建设和优化,但最终的实践还是要靠实际的检验才能获得。不仅是汽车制造,很多产品的制造都必须经历这个过程,不是说图纸画出来后实物它就是这个样子的,在生产过程中各个系统之间很可能就会有冲突。

车身车间里最多的就是机器人,为了不让机器人之间产生相互的干涉,就需要在数字化的世界里先把它们搭建起来。另外,有些工艺是否能实现,机器人能否够得到零部件,以及在需要大的还是小的机器人等方面,这些都是数字化仿真技术最实用的目的,所谓的“虚实结合”也就是如此。

每天生产线上都有很多变化点,比如有新的零件上线,有新的员工培训,有新的物料上来,以及工具的变化等,这些都叫做变化点。“我们一直希望每天都能把所有的变化点归纳起来,在车间放置一块看板,快速知道这些变化的信息。”纪华强说。

显示界面工段和工位分类清晰,人员、机器、物料、方法、环境,不同的颜色代表了不同的变化点。

为此,上海凯迪拉克工厂的员工自己开发了一套可以实时上传信息的CPGA变化点目视化管理系统。从图片可以看到,工段和工位分类清晰,人员、机器、物料、方法、环境,不同的颜色代表了不同的变化点。

如果在某一个点上出现变化,不论是生产、工程还是维修人员,每个人都可以用扫二维码的方式直接进入总装车间变化点的输入界面,变化信息在上传之后除了能在大屏幕上显示之外,还可以推送到相关班组长的手机上。

而且,每天总装车间的开会就是对着这块屏幕来进行的,它会告诉今天有哪些变化点,分别在哪个工位,相应的工程师或管理人员就会加强分层审核,去看一看做的怎么样。

实际上,要实时收集这些变化点的信息其实是不容易的,它涉及到这么多个方面的变化,专门找人去输入又不太现实。而这种运用了低成本、低门槛、高效率、高数据成熟度的简单方式,其实现意图要比大的智能制造的框架要来的实用的多,时时刻刻的让每个人都能了解自己身边在发生什么。

用“热点”解决 “热度”

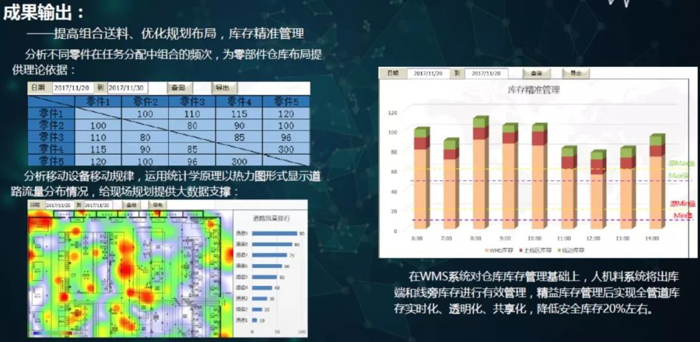

车间内部送料路径的优化和成果的输出都是很大的目标,但数字化技术的实际应用却可以帮助我们实现更为具体的东西。

为了了解车间内不同区域对物料需求的高低,上海凯迪拉克工厂利用热力图的方式对每一个区域进行观察,为将来物流的规划以及现场的规划提供了进一步的分析。比如在红色区域较多的地方热度非常高,工厂就会想办法怎么去跟制造工艺相结合,最终把该区域的负荷降下来。

利用热力图的方式对每一个区域进行观察,为将来物流的规划以及现场的规划提供了进一步的分析。

整车厂会经常遇到零件切换的问题,而且每隔两三年又会有新产品进来,这一问题的解决对新产品的快速导入起到了非常关键的作用,物流和工艺在做规划的时候,可以根据热力图的数据分析参考现实中的情况来决定物料还是否在这一区域大量的上线。

如果不适合,就代表工艺需要调整,目的就是让整个车间里的热度表现更加均匀一点,因为有热点就代表会堵塞,效率可能会降低,这也是透明化带来的一个输出典型,对产品的规划提供了强有力的支持。

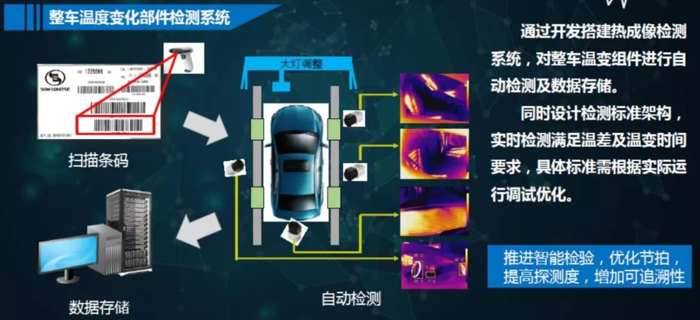

除此之外,热成像技术的应用还彻底改变了以往对发热部件的检测方式。座椅加热功能在出厂前要进行检查,以前的检测方式是检测人员在打开加热按钮后要坐上去感受,或者用手去摸一摸到底热不热。

尤其在天气热的时候就要坐在上面很长时间,由于靠背和坐垫它有不同的温度区,有时候靠背热但是坐垫没有热,检测的量一大,检测人员的感觉就有可能麻木。

热成像技术可以直接观察座椅发热部件是否真的在发热,发热的均匀度怎么样,然后再跟标准进行对比。

而上海凯迪拉克工厂采用的热成像技术可以直接观察座椅发热部件是否真的在发热,发热的均匀度怎么样,然后再跟标准进行对比。特别是现在选装配置很多,有的车前排主驾有电加热,副驾没有,或者前排有,后排没有的情况,检测人员难免会有疏漏,有了这种数字化热成像技术就可以大大提高准确度和效率。”

“如果想知道现在和以后要怎样才能做的更好,最关键最核心的还是要鼓励自己的员工从最基本的业务痛点出发去解决问题。”纪华强说,如果想要智能制造上做的更好,必须要明确的认识到自己的业务痛点在哪,鼓励员工从小处着手,大家一点一点去把它做好,最终实现从工业4.0向5.0的跨越。

扫一扫关注微信

扫一扫关注微信