在车展上,车企老总往往站在靓车一侧,神情激昂地介绍新车亮点。但10月18日,在2017节能与新能源汽车成果展上,前途汽车董事长陆群不说车,而是手持一块块车身部件,向听众讲解一个个轻量化成果。

前途汽车首席讲解员陆群

在新兴造车势力当中,前途汽车是一个独特的存在,首款车是电动跑车,而且采用全铝合金车身框架以及碳纤维车身覆盖件。这意味着,前途汽车需要站到汽车工业前沿,探索车身轻量化设计和制造工艺等。

成果展给陆群和前途汽车一次展示的机会。开展之前,陆群在微信朋友圈里说:“(成果展)区别于一般的面向消费市场的车型外观展,更像是面向专业人士的前沿技术展。内行看门道,欢迎莅临前途展位。”我们一起装一下门道,看看他们的成果有几分。如果您对轻量化等技术细节不感兴趣,可以直接到文尾看前途汽车造车的进展和新披露的一些重要信息。

01,碳纤维都说好,怎么用?

2013年,宝马电动汽车i3亮相,激进材料应用和工艺令世人惊诧。宝马i3将车身分成乘员舱模块和驾驶模块。乘员舱模块全由碳纤维复合材料制造,驾驶模块则是铝合金,两个模块通过粘接连接。

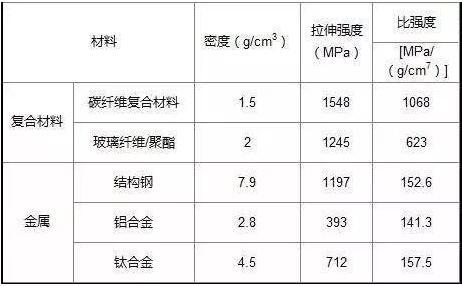

碳纤维复合材料很轻,同时又有很高的强度,用于航空和汽车,能极大提高飞机和汽车的抗冲击性,同时还能减轻车辆,实现降低油耗、提升加速性等一系列提升。

F1汽车竞标赛是汽车工业先进材料应用的前沿阵地,各车队都大量使用碳纤维复合材料,也取得了很好的性能提升。知乎用户 @猪小宝举了一个例子:2014 年F1银石赛道,莱科宁的法拉利赛车在失控之后,以大约 240 公里的时速笔直的撞到护墙上,碰撞瞬间的冲击高达 47g,随后赛车被弹回赛道,转着圈穿过密集的 F1 赛车车流,然后撞到了对面的护栏上,期间还击中了马萨的赛车。这样的撞击之后,莱科宁只是轻微擦伤了脚踝和膝盖,自己能爬出赛车。

但是,碳纤维复合材料所需的碳纤维和环氧类树脂成本都非常高,制备工艺成本也高。宝马i3是量产车当中碳纤维最大程度的使用,此后几年,几乎都不曾见。多数车企都将碳纤维用于覆盖件等非承重部分。

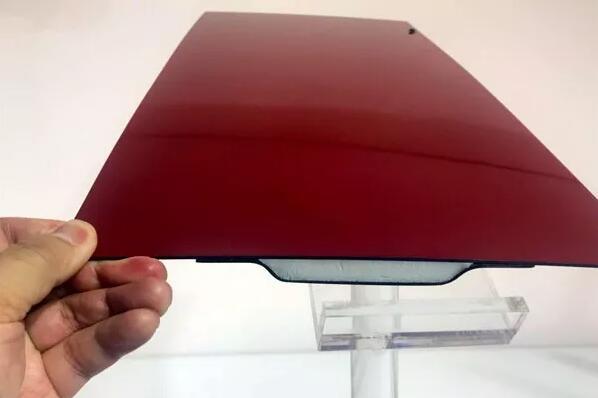

前途汽车K50全车大量使用碳纤维覆盖件。在展览上,前途汽车展出了后行李箱盖、后风挡玻璃的框、驾驶舱顶板、防撞梁吸能梁、引擎盖等。

相较金属材质,碳纤维材料复合材料可设计性强、易于造型,碳纤维的后行李箱盖、后风挡玻璃框这两个部件,都是一体成型的弯曲结构,实现了金属材料无法实现的结构和效果。

但是,这样的设计和结构只有极少数车企在做,设计的原理和数据,制造工艺,并不为外人所知。

“如果是钢板,冲压、焊接就完了。”陆群说,“(后行李箱盖)是碳纤维内外件板,是粘接,怎样设计结构,用什么样的模具,用什么样的材料,用什么样的压机,全都是我们自己做的。”

碳纤维复合材料后行李箱盖

由于材料的变化,之后的工艺也会随之变化。陆群说了一个“非常兴奋”的创新。 “钢板喷漆的第一诉求是防锈,然后是美观。但碳纤维,没有必要防锈,就是解决好看的问题,我们就思考有没有传统的喷漆之外的其他工艺呢?”

三个碳纤维引擎盖缩微版

前途汽车在成果展上展示了“碳纤维原色板”、“免喷漆色板”和“常规喷漆色板”三种碳纤维引擎盖的缩微版。陆群说,免喷漆色板使用的压膜工艺,另外还有贴膜、模内喷涂等选项。“免喷漆工艺,我们已经应用在苏州工厂。这是完全是颠覆,全世界没有一个汽车厂这样用,奔驰宝马也没有。”

在展台上,前途汽车还展出了苏州工厂的模型,陆群说,“我们的苏州工厂用新四大工艺替代老四大工艺,或者说新两大工艺替代老两大工艺。原来有冲压车间,现在有碳纤维成型,但是完全不是一回事;原来有焊接,现在有铝合金焊接,但是也完全不一样。”他还指着一个车间的烟囱说,“到我们真正投产的时候,很可能是没有这个烟囱。”目前汽车行业普遍采用的喷漆工艺,会导致大量的污染。而采用免喷漆工艺后,生产过程将更环保。

前途K50整车一共29个碳纤维复合材料零部件,总重量约为46kg。前途汽车用碳纤维复合材料的边界是什么?

陆群在回答《电动汽车观察家》的提问时说,前途K50的碳纤维基本是用在覆盖件上,不参与主要的力学贡献,但目前开始让碳纤维在铝合金的连接处进行局部渗透。

一个典型案例是“T型接头”。

碳纤维+铝合金组合

前途K50车身用铝合金,铝合金很轻,强度也大。但是焊接处很弱,“T型接头”是利用碳纤维加固铝合金型材最弱的接头处,使接头处的强度达到要求,传统方式会将整个铝合金型材全长度加厚。但前途利用碳纤维来加固T型接头,在保证强度的前提下可大幅度减重。

02,铝合金连接工艺

前途K50采用全铝合金车身框架,作为主承力结构,保证车身性能的同时,比传统钢制车身框架减重约30%。

这次成果展也展出了铝合金的部件,以及一台连接铝合金板的机器。铝合金展品之一是铝型材挤压的汽车保险杠吸能梁,代替了普通的吸能钢梁。

铝合金吸能梁不仅碰撞吸能效果更好,而且工艺更简单。如果是钢结构的吸能梁,需要采取冲压或者辊压的工艺而铝合金吸能梁挤压成型,既降低了重量,也减少了单件的加工工序及总成的焊接工序。

铝合金防撞钢梁(上)和普通钢梁

“铝板有比钢板好的地方,挤压成型,也更轻,但是它有比钢板差的地方,其中之一就是它的焊接工艺型特别差,不容易焊,而且焊完热变形特别大。”陆群说。

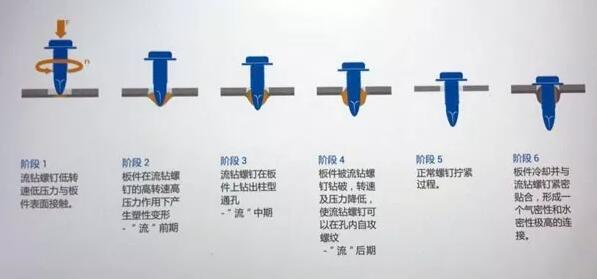

展览现场的一台“流钻自攻螺接”机器是前途汽车的解决方案。“实际上是一边钻进去打孔,一边摩擦,还一边攻丝,有铆接的意思,又有螺接的意思,还有焊的意思。”

流钻自攻螺接工艺

结果是,连接很紧,工艺也相对比较简单,而且热变形很小。根据百度文库上一篇介绍文章,德国Weber Schraubautomaten公司使得流钻自攻螺接工艺真正商用,2000年首次用于Audi A4后轮罩连接。在过去五年中,许多欧洲汽车厂商开始使用FDS技术,如捷豹XK和X150,奥迪R8,A8,TT Coupe,A6等,其中新奥迪A8上有多达740个流钻螺钉。欧洲的尼桑、路虎、保时捷、宝马等众多汽车品牌也都引入了流钻螺钉连接工艺。

流钻自攻螺接工艺也有其明显的缺点,首先,因为下层板要钻穿,因此接头的防腐蚀能力会降低;其次,工艺结束后螺钉前端必须露出于挤出套管之外,加上尖头的过渡部分,使得螺钉尺寸较长,如果大量使用会增加车身自重,同时过长的露出部分也会对车身的设计与制造产生影响。

陆群介绍,这样的设备就是前途汽车苏州工厂实际在用的设备。K50这款车上有155个这样的连接点。

“他们也说在新兴造车势力里面,我们是唯一和他们接触的。”陆群说,双方也不是简单的设备买卖关系,“有大量的合作、工艺探索,包括我的车结构设计,需要适应它的工艺和设备,甚至为此还要调整结构。”

03,新材料混搭为王

碳纤维复合材料、铝合金,都是非常有相对优势的新材料,但也往往有相对劣势。在应用时,要发挥各种材料的优势。

除了前面提到的铝合金+碳纤维的“T型材料”,前途汽车还展出了一小块K50驾驶舱的顶盖,采取了碳纤维三明治加固方案。陆群介绍说,“这个车很矮,顶盖要很薄,做不出很多的结构。用碳纤维复合材料,强度够、刚度不够,在里面添加泡沫,起了强化刚度的作用。”由于是泡沫材料,这个方案还减轻了重量和降低了成本。

碳纤维三明治加固方案

因此,陆群认为,在材料应用上不是完全用新材料替代旧材料的关系。“轻量化是不是就一定要用铝板替代钢板?是不是可以依据各种材料的特性、各种力学需求的特性,根据不同的车,根据不同的部位,用不同材料的组合呢?”

这一理念的一个案例是奥迪。一辆典型奥迪轿车中,A柱由于需要提供足够的安全保护,因此会采用高强度钢材;车辆底盘部分可以采用铝制悬架;车身表面则可采用叠层钢、塑料或碳纤维。奥迪开发铝板与钢板的焊接工艺,或许还包括将塑料和碳纤维通过焊接方法融入钢板中。此类方案应用于量产中,可在实现组件轻量化的同时还能有效控制成本。

在这个互联网产品和思维横扫一切行业的时代,汽车产品越来越多的讨论用户体验。但陆群认为,“好的用户体验要基于好车,而造一辆好车要靠结构设计、靠核心技术、核心生产工艺。没有核心技术如何有好的产品?没有好的产品怎么会有好的用户体验呢?不基于产品空谈用户体验,无异于空中楼阁。”

“为什么要展这些东西?这些东西才是决定了未来能不能做出一个好产品,并且持续地生产出一辆好车。”陆群如是说。

其他重要信息:

(1)前途汽车苏州工厂土建工作已经完成,正在厂房内进行设备的安装与调试,今年12月底将开始试生产。此后将邀请工信部做工厂审核验收。

(2)K50还将在2018年3月、5月进行两轮试生产,最终的SOP(批量生产)会放在6月。

(3)K50可望在2018年7月前后上市销售。

(4)量产上市版K50将搭载80KWh电池,综合工况续航里程达到400公里

(5)截止目前,前途汽车总计投入约20亿元,融资动作在持续进行中。

(6)前途汽车青岛工厂将提供前途车型的“性能版”深度改装车型,类似于奔驰的AMG之于,宝马的M系。

(7)前途汽车规划了第二及第三款产品,但未透露细节。其中一款可能是两门两座车型,同样追求驾驶乐趣,我脑子里闪过了Smart。

扫一扫关注微信

扫一扫关注微信