物理定律带来的短板,以及由此衍生的成见,惟有技术进步可以一试存亡。其实,三缸机的败势和胜算,都系于“技术”二字。

身后排放油耗的法规“朔风凛冽”,春意盎然的彼岸却隔着无舟楫可假的河流,奈之若何?河面冰结,须徒步渡越。一条较远的路线,叫“新能源”,另一条切近但薄冰脆弱的路线,叫“三缸机”。

这,便是选择三缸发动机技术路径的车企所面临的形势,尴尬,窘迫,抵牾,且危急。

未来二十年内,燃油车余威尤烈,在升功率不断进步的保障下,“缩小的心脏”——三缸发动机顺理成章地成为缩减排量的方案路线。然而对多数稍稍了解“三缸机”这个名词的消费者来说,这似乎并不是一个引人入胜的概念,同“廉价”“抖振噪声突出”等存在千丝万缕的关联。

甚至在汽车媒体层面,对三缸机的优劣长短亦缺少足够系统和深入的总括。于是不妨来一次挑“三”拣“四”,以技术之名透视三缸机的铠甲与软肋。

“三”生不幸or“三”头六臂?

如果排除了车辆的尺寸与内部空间,“以少胜多,不足胜有余”,似乎是汽车行业技术发展的主流趋势,以整车和零部件重量而言,着眼于“轻量化”;以动力总成而言,着眼于“小排量化”;此外还有启停技术减少发动机运转时间、闭缸技术减少气缸工作数量……

但是,一系列求轻、求简、求小、求少的技术路线中,三缸发动机却显得格外另类——先天短板堪称“三”生不幸,进而在一批采用老式三缸机旧车型的影响下,给消费者留下了恶劣的印象,甚至在“拟态环境”的口碑放大之下,殃及如今新车的业绩。

三缸机,何以至此?

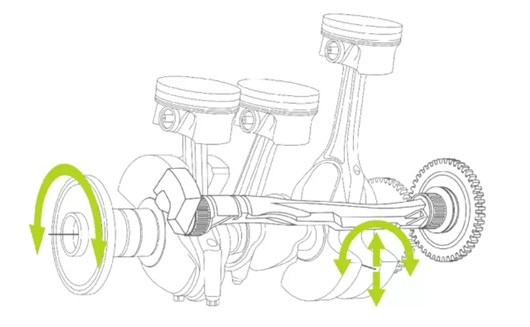

这要从汽车普遍应用的四冲程发动机工作循环原理说起:进气、压缩、做功、排气,四个步骤(冲程)为一个工作循环,其中只有做功冲程燃烧燃油后将化学能转化为动能带动发动机运作,而其余吸气、压缩、排气三个冲程并不产生动力,在发动机整个运作过程中甚至还要消耗部分能量。每四个冲程为一个完整工作周期,在这个周期内气缸内的活塞两次完成“上止点-下止点-上止点”的往复运动,链接连杆的曲轴期间转动两圈,即720度。

对于四缸发动机来说,气缸按照1-2-4-3的顺序进行点火,曲轴每转过180度则有一个气缸依次进行做功,形成了动力输出连贯的“接力赛”;在曲轴转动半圈(180度)时,每个活塞和其他三个活塞在曲轴上的相对位置是180度或者180度的倍数,确保发动机左右两侧活塞始终保持对称,在同一时间有两个活塞出现在上止点而另外两个活塞出现在下止点,产生的力矩具备平衡特性。

以动力输出的连贯性和做功对称性来说,四缸是满足条件的气缸数量最小构型,如若再削减气缸数量,则无法保证每一个完整的冲程中都保持至少有一个活塞做功,动力输出便会出现“间隙”,亦不能保证活塞的对称性。

三缸发动机就是典型的另一种情况,物理原理注定了这种构型从诞生之初便在动力连续性和抖振特性方面存在短板。无论气缸点火顺序是1-3-2还是1-2-3,在曲轴旋转720度时,均只有三个气缸做功,分配给每个气缸是240度;由于每个气缸做功过程中,曲轴旋转180度,这就意味着前一个气缸到达下止点做功结束后,需要等待曲轴再旋转60度,后一个气缸才能运行到上止点继续做功,即对应到前文所说的240度,因此出现了动力的空档期。而三缸构型使得气缸运转左右不对称,由此产生的惯性力矩无法抵消,带来了显著的振动。

实际上除了三缸机之外,面对抵消惯性力矩的诉求,五缸等奇数缸发动机也都存在无法解决的天生缺点,而单缸机和同向冲程的双缸机更是无从谈起。不过,倘若对不同缸数发动机的抖振特性仅了解至此,那么也未免失之人云亦云。

正如丘吉尔所言“没有永恒的朋友也没有永恒的敌人”,三缸构型并非在所有的转速区间都对抖振不利。根据工程资料介绍,前述来自垂直方向上的作用力以及旋转力矩的不平衡可被称作“一阶振动”,对四缸机来说占所有振动比重70%;而曲轴带动的活塞上下往复运动时产生的行程不同,也会带来频率达发动机输出转速两倍的“二阶振动”,这是四缸发动机所不能解决的,并且随着排量变大/转速提升带来的活塞变大或冲程变长,抖振效果更加明显。

倒是三缸机的三个气缸各自差120度,重心处于同一水平线上,连杆重心也保持在同一直线上,能够抵消“二阶振动”。因此,正如发动机技术大咖FEV在一份报告里所指出的,当发动机转速超过2,500rpm时,三缸机抖振情况反而会低于四缸机。

当然,毕竟低转速抖振更容易引发用户关注,加上此前夏利等三缸机车型较为恶劣的抖振表现给消费者留下了深刻印象,总体而论NVH依旧是三缸机的短板。在抖振明显和动力输出不连贯的影响下,三缸机的劣势便浮出水面。

1. 首当其冲的便是NVH,噪声、振动和糙度,尤其是在怠速和起步的低转速下尤为突兀,影响了车辆的舒适性。

2. 发动机力矩不平衡会导致曲轴和连杆活塞部件受力不均,加速轴瓦磨损,或者需要厂商采用昂贵耐磨材料,引发成本上升。

3. 动力连贯性差,影响平顺输出。

4. 缸数减少不利于后段高转速爆发动力。至于在抑制抖振的过程中,因为添加部件而出现的“派生缺点”,如油门响应迟缓、维修保养成本上升等,将在下文解决方案部分详细介绍。故而,三缸机的缺陷可谓与生俱来、如影随形。

那么,三缸机凭什么吸引诸多车企趋之若鹜?与缺点针锋相对,其优点亦值得大书特书。

1. 缩减体积和质量。最为直观的理解,同排量三缸机在体积和质量上比四缸机更为轻小,节约了发动机舱空间,为车内乘坐空间优化提供了便利;而轻量化特点赋予发动机前置车型更好的轴荷分布,提升车辆操控性能。

2. 减少机械摩擦。较之四缸机,三缸机少了一套活塞连杆、四个气门和凸轮轴开合机构,摩擦部件数量减少,曲轴和凸轮轴长度缩短,从而降低了整体机械摩擦,间接提高发动机热效率。

3. 缓解涡轮迟滞。通常涡轮增压发动机为了减少迟滞效应,会提前打开进排气阀门而延迟关闭,利用气流惯性形成“扫气”效应。但容易在排气冲程里出现两个气缸重叠的干涉现象。三缸机那个达到60度的闲置角,一方面带来了动力输出的不连贯性,另一方面在曲轴旋转过程中避开了排气干涉,形成持续紧接的排气脉冲,更好地解决了涡轮迟滞问题。

4. 改善低扭特性。与同排量、缸数更多的发动机相比,三缸机缸径和冲程往往更大,低转速区间容易达成较高的扭矩,再配合更小的涡轮迟滞,低扭性能更为出色。

押宝三缸机的车企,往往会强调这项技术节油的优点,但实际上燃油经济性进步主要是减轻质量和降低摩擦带来的衍生结果,而不是和以上四点并列于同一个层级。就像勒夏特列原理所强调的平衡性质,三缸机并非十恶不赦或者一俊百丑,它在低速区间长于扭矩而短于振噪,高速区间动力偏弱却更显安静。但是终究在积弱的口碑面前,不利于消费者去接纳,尤其是价位相对较高的车型,与之匹配后更容易“被嫌弃”。

一位资深汽车人这样告诉记者:“我觉得三缸机的问题与三缸机本身已经越来越无关系,更多影响是在定价和观念。比如花八万元买台三缸机车型,一切都那么自然;但是花18万元买台三缸机车型,现在还不是时候。”他拿了福特作为分析的“反例”,表示:“福克斯的问题在于全系三缸。顶配ST Line的定价,也是用三缸。同样的价格,可以买四缸奥迪A3了。

”三缸机,究竟是“三生不幸”遍布瑕疵,还是“三头六臂”多种优点?如果一味地以“抖振显著”而彻底否定三缸机,反而是没有深入认识到它的要害所在。为了全面看清三缸机的漏洞,更需要从“如何解决缺点”的方向去评估其终极性质的优劣。

从一波“三”折到“三”回九转

举凡新技术,尤其做减法的新技术,在问世之初往往难以被公众快速接纳。譬如小排量涡轮增压发动机长期难以替代大排量自然吸气发动机在动力粉丝心目中的情怀;而四缸发动机替代六缸发动机成为宝马7系D级豪华车配置时,又抑或沃尔沃XC90以顶配近百万元的售价却配备了2.0升发动机时,诟病之声可谓不绝于耳。

三缸机亦不能外。

诡异的是,工业背景的进化和时间的流淌在认知的藩篱面前受到了印象上的阻滞,构成撕裂式的强烈反差:一边是昔日铃木Fronte的K10B和夏利的TJ376Q等老款产品让三缸机与“天生抖动、噪声大”关联起来,消费者普遍给予了不利的口碑。另一边则是丰田1KR、福特三缸机等在Media & Events全球最佳发动机、沃德十佳发动机中屡屡斩获殊荣,近年来美系、日系和德系车企甚至连自主品牌也纷纷加入押宝三缸机的序列。

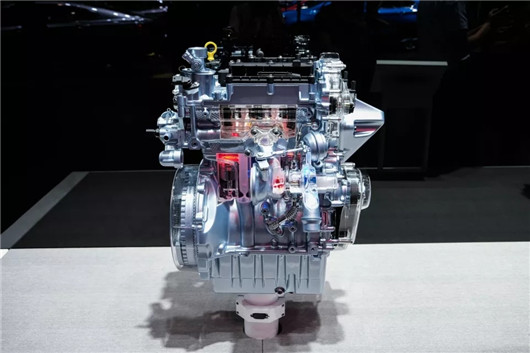

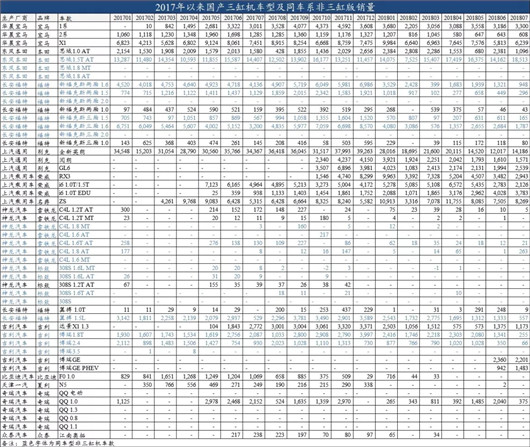

如果说,菲亚特克莱斯勒、本田汽车、标致雪铁龙集团只是给部分A级车低配版搭载了三缸机,以降低整体产品阵容油耗排放的话,那么福特汽车便是渐渐走上了主力车型全系标配三缸机的道路,宝马集团则是在豪华品牌中率先“吃螃蟹”。在现阶段和不远的将来,押宝三缸机最为突出的,当属通用汽车和吉利控股集团。前者给最畅销车型英朗以及GL6等一干身负重任的产品全系配备三缸机,而后者旗下的吉利/领克/沃尔沃未来会采用多种三缸发动机,包括1.0T JLF-3G10TD和1.5T JLH-3G15TD(TDC)/GB15T2。

有人联想到了更倚重四缸机的大众,以及对新技术应用向来持保守慎重态度的丰田,似乎这两家巨头是三缸机“泛滥”的最佳反例。

然而,大众旗下已有1.2 R3(EA111)和1.0 R3(EA211)两款三缸发动机,后者用于国外新款T-Roc等车型;今年5月份大众匈牙利Gyor工厂投产最新1.0升三缸汽油发动机,将搭载于奥迪A3、西雅特Ateca等紧凑车,而很快问世的第八代高尔夫动力阵容中也将包括三缸机。丰田多年前便凭借1KR三缸机拿奖,而广汽丰田计划2020年7月投产的M15C发动机被业界分析也是三缸构型,未来年产量可达30万台之多。

对中国市场来说,三缸机堪称近在眼前的潮流。包括上汽、吉利、长安等自主车企在内,目前国内在售三缸车品牌已超过20个。IHS预测,未来五年内国内销售三缸车的汽车品牌预计超过60个,覆盖宝马、沃尔沃、大众、奥迪、丰田、本田、日产、福特、现代、吉利、领克等几乎所有主流汽车品牌。

前文对三缸机的优缺点尤其是NVH的天生痼疾进行了详细总括,那么这些下重注的车企,到底是如何依托技术进步去力求克服三缸机短板呢?诸如动力不足的解决方案能够一目了然地交给高增压比、双喷射等技术,而最大的焦点仍然还是抖振和噪声。从国内外研究成果和应用情况看,解决三缸机NVH短板的策略主要分为以下三大类。

一、配重平衡

首先,最典型的措施是平衡轴。

这是一项历史悠久的三缸机减振措施,连夏利的TJ376Q都附加了一个平衡轴,抵消一阶往复惯性力矩的一半,被称为“半平衡法”;奥拓的JL368Q亦采用平衡块+偏心平衡块的方式消除往复惯性力矩。但因为结构和工艺的局限,当时的三缸机平衡轴设计简单粗糙,消除效果并非最佳,甚至可能额外增加离心力矩。

时至今日,平衡轴仍然是三缸机普遍采用的方案,从豪华品牌宝马到通用汽车、福特汽车尽皆采用,或许只有吉利1.0T JLF-3G10TD是个例外。对宝马1.5TD B38来说,除了填充材料之外,一根带配重块的平衡轴几乎是其仅有的减振设备。

其次,飞轮也是配重平衡的手段之一。

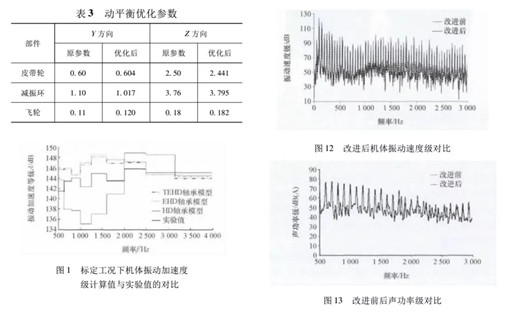

双质量、偏心式设计,可以让飞轮参与到配平中,从而减缓振动,甚至是整合到平衡轴内部,以系统形式发挥作用。例如通用汽车为LJI 1.0T/LT6 1.3T三缸Ecotec发动机采用了多项防抖动技术,用其中最重要的设计便是和曲轴并联的自由重力平衡轴;带减振橡胶齿轮的平衡轴一端是可自由活动的飞轮状的平衡重力锤,另一端是固定的平衡飞轮。在转速波动方面,仅带钟摆式的双质量飞轮就带来了40%以上的转速波动降低。

与1.0T JLF-3G10TD放弃平衡轴不同,吉利的1.5T JLH-3G15TD(TDC)/GB15T2同沃尔沃Drive-E存在技术关联,采用了单平衡轴、离心摆式双质量飞轮。类似的还有标致雪铁龙的1.2TD,通过低质量活塞、双平衡轴和双飞轮等减少NVH恶化的影响。

还有偏置的配重块也归属于这一类。福特1.0T Ecoboost三缸发动机将曲轴配重块的偏置一定角度,而平衡轴、皮带轮和飞轮也偏离一定角度,号称NVH甚至可以媲美四缸机。

配重平衡属于主动抵消往复惯性力矩的举措,但包括平衡轴、飞轮在内都会增大三缸机的体积和重量,将原有的优势抵消掉一部分。以发动机动力损耗来说,发动机带动大质量飞轮会较为吃力,降低油门响应积极度,给本来就不够强劲的三缸机动力底子带来更大负担。因此平衡轴、飞轮和配重块等可以称为常见对策,却非完美的解决方案。

二、被动减振

例如宝马1.5TD B38除了靠平衡轴便是依赖填充的PUR材料盖板来抑制噪音。但过于单调的举措导致宝马三缸机减振效果不够理想,不少车主反馈怠速和起步时抖动最为明显,拉低了舒适性。在部分地区市场,宝马1系三厢车的三缸机版本甚至只存在于产品手册里。

和填充材料类似的被动减振措施还有橡胶减振齿轮和悬挂阻尼。前者被平衡轴采用以强化效果。后者则需要取得平衡,适当增大悬置系统的阻尼来增大动力总成系统的阻尼比,从而抑制系统的共振响应幅值;但系统的阻尼比过大时又影响悬置在发动机高转速运行工况下的隔振性能。

这类措施同样存在短板。橡胶等材料在热工况下更容易老化,因此采用减振措施的三缸机新车或许NVH表现不错,但时间一长便可能露馅。另外,如果大量采用这类材料,车主的用车成本和维修保养代价将额外多出一块,对车辆的全周期性价比不利。

三、燃烧激励降低措施

怠速状态下,NVH抖振可以从激励源头去进行抑制。根据泛亚方面的研究成果,内燃发动机运行时,燃烧扭矩波动存在谐频特性,三缸机的主激励为1.5阶,方向为绕曲轴方向旋转。因而可以通过使系统处在隔振区域,让发动机的Pitch燃烧主激励频率远离动力总成系统的Pitch刚体模态频率。减低负载、降低系统Pitch模态频率和降低响应点处的响应,综合作用以降低燃烧激励响应,改善车辆整体的NVH特性。

当前已有多种技术能够改善三缸机的NVH

当然,在泛亚三年前发表研究成果时,当时研究工况还仅局限在怠速条件下,并且动力总成的布置位置以及动力总成其他刚体模态频率分布和解耦率的权重对怠速振动影响也未深入研究,未来还需要进一步的研究成果来给出“三缸机NVH能优化到什么效果”的答案。

综上所述,三缸机的NVH弱势的确存在多种技术手段去解决,在试驾通用、福特等新车过程中,总体上抖振噪声和四缸机车型差别不大,已经绝非八十年代的老式三缸机可以比拟。三四十年的时间,足以让技术进化到从表面上看不出弊病的地步。

但一个硬币总有两面,如果再考虑到长期应用的衰减、采用抑制措施后抵消了一部分原先的体积和重量优势,以及更关键的成本提升问题——包括OEM研发阶段的投入,以及消费者拥车周期内的维修养护成本,便很难断言三缸机的问题已经得到了根除。通用汽车方面在回应成本问题时给出了这样一个并不充分的回答:三缸机本身减少了一个气缸,机构复杂程度和零部件数量有所下降,也会对成本削减有所裨益,因此要从整体角度去考虑成本。

目前缺少实际的三缸机四缸机全寿命周期成本的可靠对比(即其他条件基本相当时),因而具体的量化对比还是需要三缸机在市场上盘桓一定时间后才能给出可信的答案。

一方面,三缸机的生命力和技术支撑比抱持成见者要更为强大,但是另一方面较之业界看好三缸机观点的预期,我们只能说有些预估数字偏向乐观。

有观点援引IHS Automotive预测称,未来欧洲和中国三缸机车辆年销量将突破300万辆;2025年后三缸机车型保有量将达到欧洲3,000万辆、北美400万辆、中国5,000万辆。尽管《汽车公社》未找到这份数据的原始报告,但IHS的确给出过一份数据:到2025年,单缸、双缸和三缸机全球年产量将突破2,500万台,虽然和四缸机的7,700万台差距明显,不过较当前销量翻了一倍以上。甚至有预测今年三缸机销量就能达到166万台、2024年达到835万台,只是这些预期数字可能同利益关联方存在一定联系,因而可以作为参考而无需奉为圭臬。

随着技术的进步,三缸机将越来越完善,这一点毋庸置疑,最好的推演场景下,成本问题也能随着工艺的提升以及规模经济的落地迎刃而解。只是千万不要忘记一点:三缸机只是减排降耗的手段之一,技术完善需要时间。而在这个时间段里,电气化、轻量化、共享化等其他手段也在成熟中,尤其是新能源/电气化的直接效果更为突出。

三缸机会不会死在新能源的怀里?它可以通过和其他技术路线相互渗透结合将竞争转为助力,例如三缸机搭载48V轻混,甚至作为插混/增程式电动车的增程器;亦可在排放油耗法规急剧收紧的背景下,迫使车企不得不吃下这颗带着酸涩的青苹果。但是,倘若时间线无限延长呢?押宝三缸机的车企,还能否确信这一轮的投入能够收到相应的回报?

在不得不踏冰渡江的时候,我们往往会鼓起勇气,告诉自己:哪怕头一批渡者可能身殒,也要跨过河流。但是,坠入冰窟的先烈跌进地狱,率先抵达彼岸的先驱升入天堂。前路被未知的雾霭笼罩时,举起三缸机大旗的车企们,你们知道自己脚下的路线到底是通向地狱呢?还是天堂呢?

扫一扫关注微信

扫一扫关注微信